鈦合金,這種能扛住太空輻射、深海高壓、人體體液腐蝕的“超級金屬”,卻在焊接時成了“玻璃心”——一點氧氣、一絲雜質,都可能讓它脆化斷裂。從航空航天的發動機葉片到植入人體的髖關節,焊接質量直接決定產品生死。今天就把鈦合金焊接的“技術密碼”拆解清楚。

一、工藝選擇指南

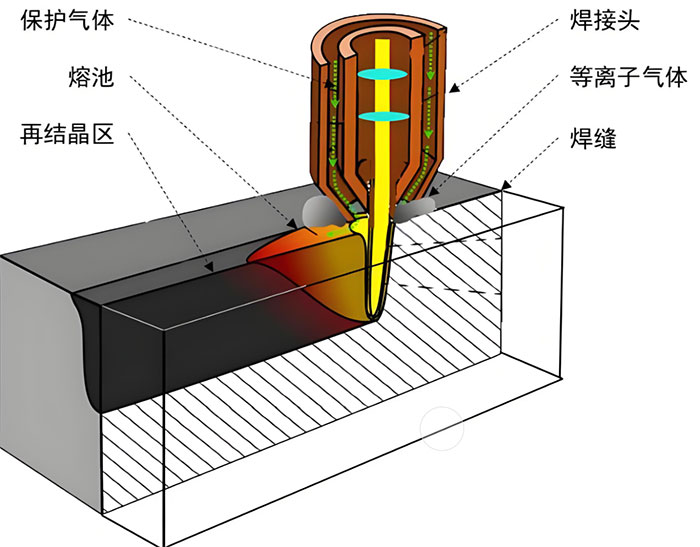

鈦合金焊接的核心矛盾是:高溫下太“活潑”,容易和氧、氫、氮“私奔”,導致材料變脆。所以工藝選擇必須圍繞“防污染”展開。

推薦3種“放心工藝”

1.鎢極氬弧焊(TIG/GTAW):薄壁件(<3mm)的“本命工藝”。電弧穩定、熱輸入小,能精準控制熱影響區(HAZ),尤其適合精密部件(比如醫療植入體的細小接頭)。

關鍵:保護氣必須是99.99%的純氬(4N級),露點≤-40℃(比南極還干燥),不然焊縫分分鐘氧化。

2.熔化極氬弧焊(MIG/GMAW):中厚板(>3mm)的效率擔當。焊接速度比TIG快30%,但得把保護氣流量拉滿(≥20L/min),防止熔池“呼吸”到空氣。

3.真空電子束焊(EBW):高端玩家的選擇。在真空環境里“密閉作業”,雜質想進都進不來,特別適合航天器燃料箱這種“零缺陷”要求的部件。唯一缺點:設備比一套房還貴。

這2種方法堅決拉黑

1.焊條電弧焊:藥皮燃燒會釋放雜質,焊完焊縫里全是氣孔,直接報廢;

2.CO?氣體保護焊:CO?是強氧化劑,焊完鈦合金能脆到一折就斷,絕對不能用!

二、參數硬核標準

1.保護氣:純度不夠,努力白費

1.純度必須99.99%(4N級),雜質超0.001%就可能讓焊縫脆化(ISO 14175標準卡死)。

2.流量有講究:噴嘴保護氣15-25L/min,背面保護氣5-10L/min(比如焊鈦管,管內必須充氬,壓力0.01-0.03MPa,像給焊縫“戴氧氣面罩”)。

禁忌:流速太高(>30L/min)會形成紊流,把空氣“卷”進熔池,反而壞事。

2.焊絲:不是隨便拿一根就行

1.成分要“門當戶對”:TA1鈦板就用TA1焊絲,Ti-6Al-4V合金就得配同型號焊絲,亂搭會導致性能暴跌。

2.醫療級更挑剔:植入人體的鈦合金(比如Ti-6Al-4V ELI),必須用ELI級焊絲(超低雜質),不然可能引發人體排異。

3.電流、坡口:毫米級的精度把控。

1.電流跟著厚度走:3mm鈦板用80-120A,5mm以上加到150-200A,電流太小焊不透,太大則熱影響區超標(容易脆化)。

2.坡口角度有講究:單V型坡口開70-80°,鈍邊留0.5-1mm(太鈍焊不透,太尖易燒穿),盡量3層內焊完(層數越多,吸雜質風險越高)。

三、顏色解碼技巧

根據GB/T 14976標準,從銀白到深藍,差一色可能就是合格與報廢的區別:

重點:焊接時盯著焊縫顏色,一旦出現深黃及以上,立刻檢查保護氣是否泄漏、氬氣純度夠不夠。

四、缺陷急救方案

1.氣孔:像海綿里的洞

根源:焊絲生銹(帶水帶氧化皮)、保護氣漏氣、焊槍歪了(角度偏差>5°)。

對策:焊絲焊前用砂紙打亮,焊槍接好后先試噴10秒氬氣(看流量計是否穩定),手持焊槍時胳膊架穩(別晃)。

2.裂紋:藏在里面的“定時炸彈”

根源:氫含量超標(焊接環境濕度>60%)、熱應力太大。

對策:焊前給工件預熱到100-200℃(烘掉水分),焊完立馬進爐退火(800℃保溫2小時),讓應力“散掉”。

3.未熔合:兩層皮沒粘牢

根源:電流太小、焊速太快,或者坡口沒清理干凈(有氧化膜)。

對策:坡口用不銹鋼絲刷打亮(別用砂輪,會粘雜質),3mm厚的板至少保證100A電流,焊速控制在100-150mm/min(慢慢走,讓熔池“吃牢”)。

五、鈦合金焊接的“保命守則”

1.保護氣不能省:別用99.9%的氬氣湊數,差0.09%的純度,可能讓航天器部件在發射時斷裂;

2.顏色是第一信號:焊完是銀白色?放心用;深藍色?直接報廢更安全;

3.細節控贏到底:鎢極端部發黑要換,焊絲沾了手汗要擦,這些“小事”決定最終質量。